Zalando på jakt etter den perfekte automatiseringsoppskriften i Norden

BRUNNA: Midt i opptakten til årets mest hektiske salgsperiode ga Zalando oss et innblikk i sin strategi for automasjon ved sin nordiske hub i Brunna i kommunen Upplands-Bro rett utenfor Stockholm.

Merk at denne artikkelen er over ett år gammel, og kan inneholde utdatert informasjon.

- I denne artikkelen kan du lese mer om hvorfor Pocket Sorter-løsningen er «stjerna på lageret».

- Hvorfor de 50 GreyOrange Butler-robotene selskapet hadde da lageret ble åpnet for noen år siden ble skiftet ut etter kun kort tid.

- Hva slags nye lager-roboter selskapet snuser på.

- Og om hvorfor AutoStore ikke er den riktige teknologien for Zalando.

Fra "flip flops" til motehus

Zalando ble etablert i Berlin i 2008 av de to studiekameratene Robert Gentz og David Schneider. Det var fottøy det begynte med. Virksomheten startet med å selge "flip flops" fra en leilighet i Berlin. Leiligheten brukes fortsatt den dag i dag til møter og arrangementer for Zalando-ansatte.

Det skulle imidlertid ikke ta lang tid før sko bare skulle bli en liten del av Zalandos enorme sortiment. Nå kjenner vi selskapet som en av verdens største rendyrkede nettbutikker for klesmote (inkludert tilbehør) og sko. Inkluderer man alle ulike størrelser og farger består dagens sortiment av flere millioner ulike artikler (stock keeping units/SKU).

Drifter i egen regi i Tyskland – 3PL i andre land

Selskapet har 12 lagre i Europa, i tillegg til tre som er under oppføring. Det er kun i Tyskland, ved lagrene i Erfurt, Mönchengladbach og Lahr, at selskapet står for lagerdriften selv. Slik de også kommer til å gjøre ved lageret på 130.000 kvadratmeter i Giessen som åpner om kort tid.

- Vi har rundt 9000 ansatte i Tyskland. Vi har lagerdrift i syv land, og har funnet ut at det er best å drifte lageret i egen regi i Tyskland der vi har en sterk tilstedeværelse og kjenner forholdene godt nok selv. I de øvrige landene, som for eksempel her i Sverige, har vi valgt en strategi der vi allierer oss med lokal ekspertise innen 3PL. Det bunner i et behov for «å forstå markedet» og lovverket, siden det alltid vil være en del regionale forskjeller, forteller Neil Bennett, VP Logistics Operations i Zalando til Moderne Transport.

Zalando har en lagerstrategi der de store hubene, ofte lagerareal over 100.000 kvadratmeter ligger plassert i hjertet i Europa, som bidrar til å forsyne regionale satelittlagre, eller fullfillment-centers som de gjerne omtales som innen internasjonal lager-sjargong.

I forberedelser til høysesong og Black Week

Vi møter Bennett og et knippe andre fra bedriftsledelsen på et møterom i Zalandos nordiske lagerhub i Brunna, som ligger ved E4 rett nordvest for Stockholm, i nabokommunen Upplands-Bro. Bygget vi sitter i eies av en velkjent aktør, NREP Logicenters.

Vertskap for dagen er Fredrik Gemfors som åpner dørene for oss og viser oss rundt på lageret. Han er Head of Contract Logistics Nordics i Ceva Logistics. Selskapet er forholdsvis lite kjent i Norge, men selskapet, som er en del av det familieeide konsernet CMA CGM, er en av verdens største 3PL-aktører. De har 78.000 ansatte og drifter over tusen lagerfasiliteter globalt fordelt på drøyt 160 land. Ceva Logistics tok over driften av lageret i 2022 i forbindelse med virksomhetsoverdragelsen da Ceva kjøpte opp Ingram Micro Commerce & Lifecycle Services, selskapet som ble valgt som 3PL-leverandør for lageret som åpnet dørene i januar 2019, og som internasjonalt har hatt en relasjon til Zalando helt tilbake til starten i 2008 i Tyskland.

Ved vårt besøk i første halvdel av november forbereder Zalandos heftige logistikkoperasjon seg på det store handlerushet inn mot jul.

Går fra 500 til 1500 ansatte i høysesong

Som regel er det rundt 500 ansatte som jobber ved lageret, som driftes i to skift, seks dager i uken. I forbindelse med høysesong flerdobles staben.

- I forbindelse med Black Week er det mye større trykk enn vanlig, med oppimot 1500 som jobber ved lageret, forteller Gemfors. Opplæring av hundrevis av nye kolleger er i full gang under vårt besøk.

Zalando har millioner av kunder i Europa, og det nordiske markedet har alltid vært interessant for det tyske børsnoterte moteselskapet. I Norden kastet vi oss tidlig på internettbølgen og har generelt en høy kjøpekraft i befolkningen. Etter hvert som selskapet begynte å etablere såkalte satellitt-lagre utenfor Tyskland, sto det tidlig klart at Norden skulle få et eget lager. Og da er det verdt å merke seg at de ønsket en nordisk hub, ikke en hub for «Skandinavia». Med leveranser også til Finland, ble Stockholm-området en mer naturlig lokasjon for lageret enn for eksempel Jønkøping og Borås, eller Malmø for den del.

Det er fire år siden vi sist skrev om Zalandos lager. Det var den gangen lageret var forholdsvis nytt. Den første pakken ble sendt ut av anlegget i 2017, men det var først i 2019 at anlegget åpnet «for fullt».

Siden den gang har mye skjedd. Det første som er verdt å bemerke er at lagerarealet har blitt utvidet, fra 30.000 kvadratmeter til drøyt 48.000 kvadratmeter. Det skjedde i 2022.

Varegjennomstrømningen i lageret har økt betraktelig. I likhet med mange andre nettbedrifter opplevde Zalando en betydelig vekst under covid-pandemien. Selskapet viser i sin årsrapport for 2022 til at de har litt over 51 millioner aktive kunder i Europa (det vil i praksis si antall aktive brukerprofiler) og selskapet bokførte en omsetning på drøyt 10,3 milliarder euro. Slikt blir det mye ordre av, og i fjor håndterte de 261 millioner stykker.

Om du som privatperson legger inn en ordre på Zalando, er det litt over 50 prosent sjanse for at varen faktisk plukkes rett fra lageret i Brunna. Om varen din ikke finnes innenfor lagerets fire vegger vil den distribueres fra en av hubene i sentral-Europa og via Brunna før den sendes til deg. Salgspitchen når anlegget i Brunna sto klar var at ledetiden ble halvert sammenlignet med tidligere, da produktene ble sendt fra Tyskland. Men dette gjelder altså kun såfremt varen faktisk finnes i Brunna. Og om det er flere kolli i ordren, er standard prosedyre at varer konsolideres i én forsendelse ut til kunden.

- Vi har ikke alle varer på lager over alt. Men på vårt lager i Brunna vil man for eksempel ha mer av den type produkter som det selges mer av her, enten det er snakk om vinterjakker eller nordiske brands, som tradisjonelt selger mer i Norden enn i andre regioner, forteller Bennett.

Testet GreyOrange Butler-roboter

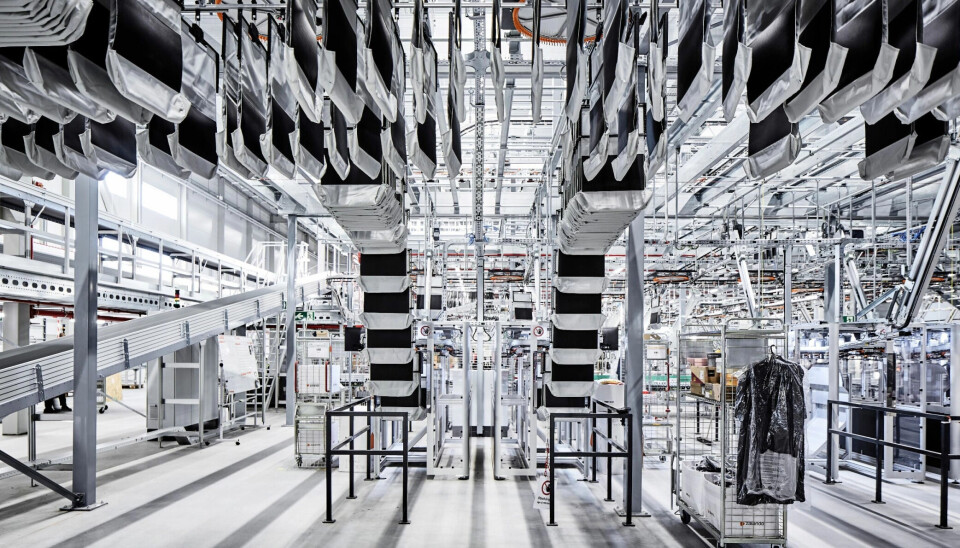

Zalandos Pocket Sorter står i sentrum for mye av ordreflyten på lageret. Automasjonsløsningen, som er levert av Vanderlande Industries, kommer vi nærmere tilbake til. Den er verdt et par avsnitt for seg selv og er selve hjertet i den pulserende logistikkmaskinen.

Men det første som slår oss når vi vandrer rundt på lageret er at overraskende mange av prosessene er manuelle. Noe som også er en del av bakgrunnen for at antall lagermedarbeidere flerdobles i peak-perioder, ettersom manuell arbeidskraft settes inn for å presse flere varer gjennom hub’en.

I 2019 og 2020 var det 50 GreyOrange Butler-roboter i sving. Dette var autonome roboter, som ble benyttet for å flytte varer og produkter fra lagerhyller til pakkestasjoner eller forsendelsesområder. Dette er typisk «gods-til person»-teknologi, utviklet for å kunne navigere i komplekse lagermiljøer ved hjelp av avansert teknologi som kunstig intelligens og sensorer. Disse forsvant imidlertid etter cirka to år, etter at den innledende testperioden viste at robotene ikke leverte den effekten som var ønskelig.

- Det handlet først og fremst om at vår egen drift og lagerdesign ikke fikk det beste ut av teknologien. Det ble litt for mye kø og ventetid. Da fant vi det best å slutte å bruke de, forteller Neil Bennett, VP Logistics Operations i selskapet.

Han kan imidlertid fortelle at lageret i Brunna om ikke lenge trolig vil få på plass en annen type roboter, denne gang fra Locus Robotics. Også dette er autonome roboter som frakter varer frem til de som skal gjøre plukkoperasjonen.

- Vi har mange lagre, det betyr at vi kan teste ut litt forskjellige løsninger. Og disse robotene har vi testet en stund i vårt lager i Polen. Vi har ikke konkludert om vi vil gå for denne løsningen her i Brunna, men de erfaringene vi har gjort oss i Polen er lovende, sier han.

AutoStore har blitt vurdert – og vraket

Som nordmann er man nærmest programforpliktet til å spørre om Zalando har vurdert å investere i den norskutviklede automasjonsløsningen AutoStore, som i slutten av november ble innlemmet i «Logistics Hall of Fame» i Zalandos hjemby Berlin.

- Det er et godt lagerkonsept som passer veldig godt til mye netthandel. Vi har også vurdert AutoStore for bruk hos oss, men fant ganske fort ut at denne kubeløsningen ikke er ideell for oss. Årsaken er at vi har et for bredt vareutvalg uten så mange «fast movers» som vi plukker ofte. Mye av gevinsten i en AutoStore-løsning ligger som kjent i at plukkrobotene kan plukke høyfrekvente artikler effektivt fra toppen av kuben. Da sørger algoritmene i WMS-løsningen for at kuben er godt strukturert for effektivt plukk. For vår del vil det være ganske mange plukk fra bunnen av kuben, slik at plukkrobotene må bruke mye tid på å «grave frem» riktig kasse, og da påvirkes throughput-effektiviteten til løsningen ganske mye, forteller Bennett. Engelskmannen understreker imidlertid at selskapet aldri lukker døren for noen teknologi i fremtiden.

Organisert «kaos»

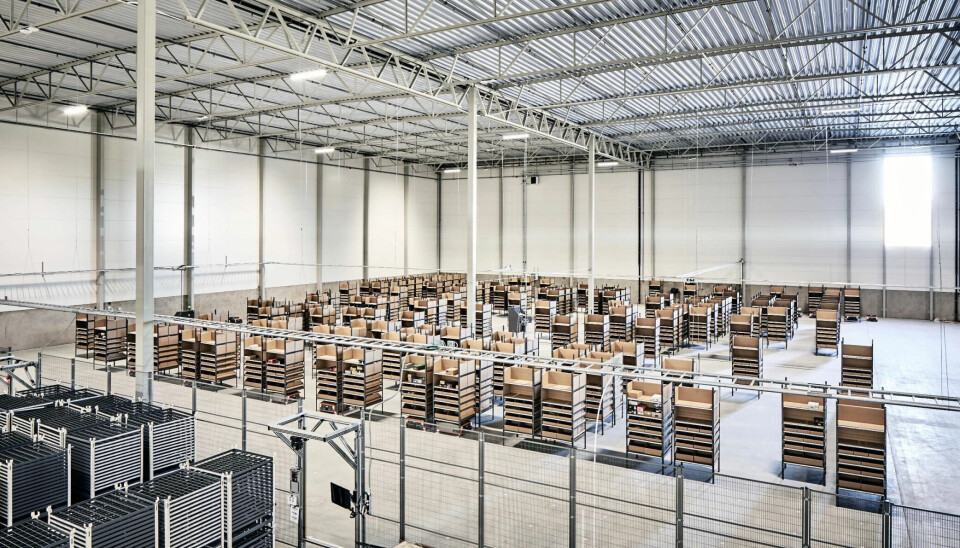

Til lageret ankommer det omtrent 20 vogntog per dag med klær, sko og tilbehør. Det første som skjer i varemottaket er at alle kolli scannes inn på lageret og får tildelt en lagerlokasjon. Med en enorm produktbredde gjør Zalando som mange andre bedrifter, de setter sin lit til såkalt «kaos»-lagring. Dette er en lagermetode hvor varer ikke er organisert eller lagret i en bestemt rekkefølge eller system. I stedet for å plassere varer eller varegrupper i et bestemt område, optimaliserer man lagringsplassen og øker effektiviteten ved plukking og pakking av varer. Metoden er utbredt i store logistikkanlegg eller distribusjonssentre. Å ha et godt lagerstyringssystem og gode lagerrutiner er helt avgjørende, for når man ikke lagrer produkter eller varekategorier på bestemte plasser, er det vanskelig å finne en spesifikk artikkel i et lager med dynamisk lagring av flere millioner vareartikler. Det er virkelig som å lete etter nåla i høystaken.

Bennett kan fortelle at Zalando har lagt mye å optimalisere selskapets WMS-løsning, som er utviklet av selskapet selv.

Etter at varemottak registrerer et kolli inn på lageret, tildeles artikkelen en hylleplassering av lagerstyringssystemet. Noen av varene er kun på korttidsopphold. Dette gjelder ikke minst alle artikler det allerede foreligger en bestilling på, som er distribuert fra et annet Zalando-lager. Lageret i Brunna opererer med en gjennomsnittlig omløpshastighet på drøyt 7 uker.

Etter «innsjekk» overlates varene fra varemottak til «Stow»-avdelingen, som frakter trallene opp til lageret, som skjer på mesanin i fire nivåer. Deretter har lagermedarbeiderne ansvaret for å plassere artikkelen på riktig lokasjon.

Kan håndtere oppimot en million artikler i uken

På en vanlig uke håndterer Brunna-lageret cirka 170.000 ordre, som i sin tur i snitt genererer cirka 375.000 vareplukk. I peak-perioden inn mot jul kan det bli oppimot en million vareplukk i uken.

Via WMS får ordreplukkeren beskjed på sin håndholdte terminal hvilke hyller de ulike artiklene ligger og de plukker ordre til en plukktralle, enten singelordre eller multiorde. Når trallen er full, trilles den bort til «stjerne på lageret». Pocket Sorter-løsningen som er levert av Vanderlande, består av en stor sløyfe med løpende bånd med klesposer som plukkerne fyller én etter én før de automatisk blir sammenstilt i rett rekkefølge til pakkerne som ferdigstiller utsendingene.