AGV-en sørger for at produksjonen går døgnet rundt hos Pla-Mek

SYKKYLVEN: Roboter og AGV-løsning gjør at Pla-Mek kan produsere gjennom hele døgnet og ofte i en helt folketom fabrikk.

Merk at denne artikkelen er over ett år gammel, og kan inneholde utdatert informasjon.

Pla-Mek er blant Norges ledende produsenter av sprøytestøpt plast. Og sprøytestøpt plast er noe vi omgir oss med mer eller mindre over alt i hverdagen.

Når du for eksempel senker legemet ned i en behagelig Stressless-stol med fotskammel for å nyte en fortjent kveld foran TV-en etter en lang hard arbeidsdag, inneholder stol og skammel 61 plastdeler produsert hos Pla-Mek i Sykkylven.

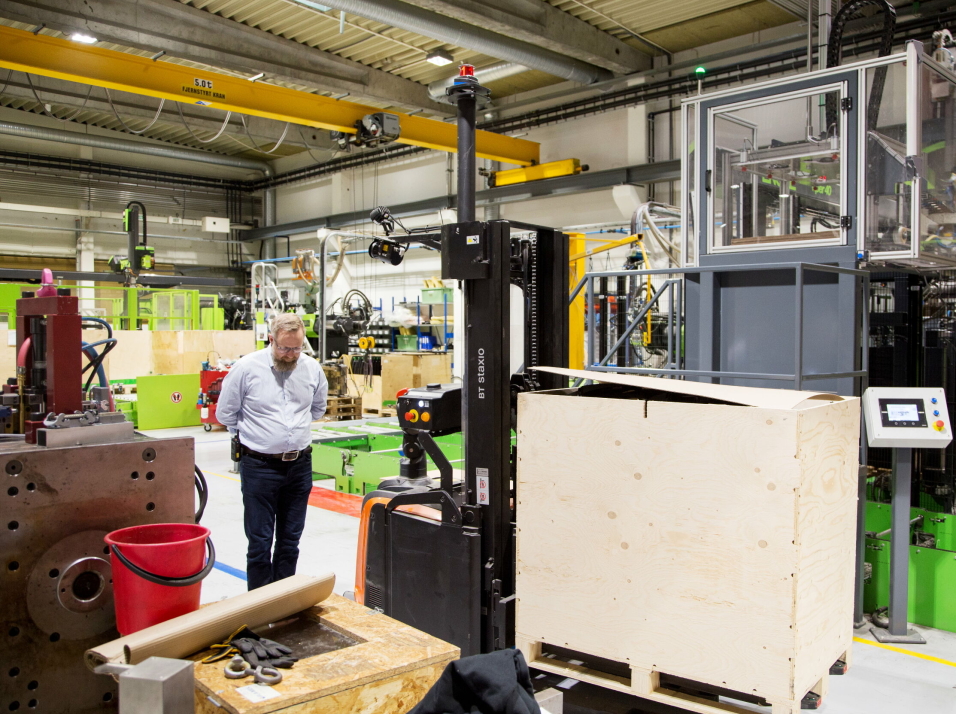

Ved fabrikken rett ved fergeleiet i sunnmørsbygda foregår det en svært automatisert produksjon – døgnet rundt. Nettopp Stressless-produsent Ekornes, med hovedbase i nettopp Sykkylven, er Pla-Meks største kunde, forteller fabrikksjef Bjarne Olav Velle.

- Ekornes kan levere 1000 Stressless-stoler per dag, og når vi leverer 61 komponenter per stol blir det et stort totalvolum, sier Velle.

Nattskift uten folk

Med så store volumer er det svært viktig for Pla-Mek å ha produksjon gjennom hele døgnet, store deler av uken. Og produksjonen foregår i tre skift.

- Vi er bemannet på to skift. På det tidlige skiftet er det ganske mange ansatte til stede. På kveldsskiftet er det to-tre på plass, mens vi ikke har folk her i det hele tatt på nattskiftet, sier Velle.

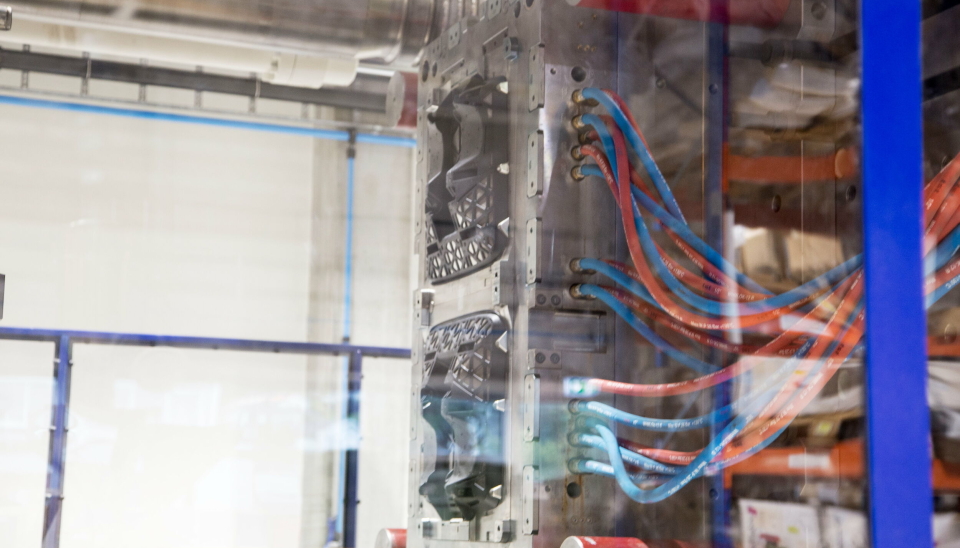

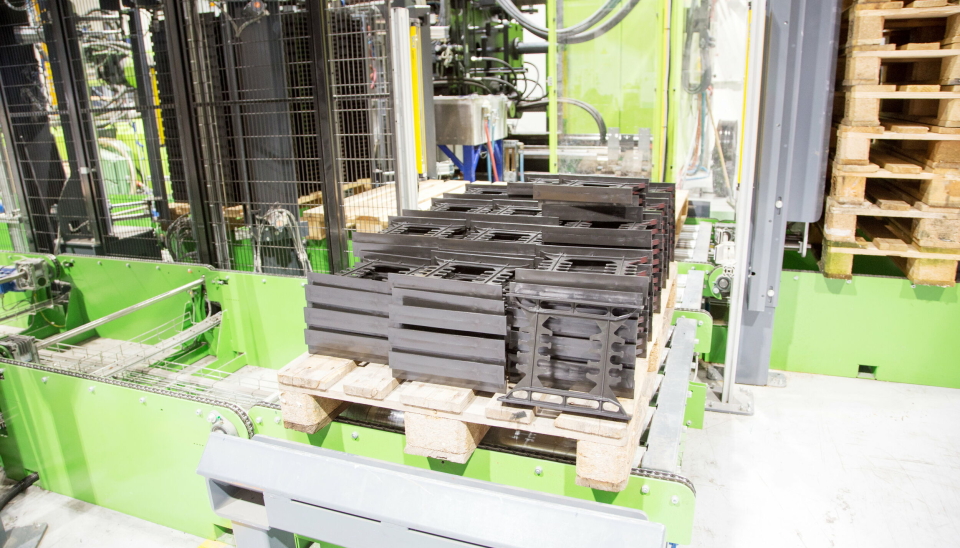

Sprøytestøping av plast foregår i store maskiner, der råmateriale i form av plastgranulat varmes opp til det er mykt nok til å sprøytes inn i en form. Der kjøles plasten ned, formen åpnes og den ferdige delen støtes ut. Hos Pla-Mek plukkes produktet så opp av en robot og stables i en kasse. Hele denne prosessen gjøres automatisk.

- Ekornes har stort volum, og det er gunstig med tanke på automatisering. Vi har vært flinke til å automatisere produksjonen vår, som gjør at vi er konkurransedyktige i et internasjonalt marked. Selv om Ekornes har fabrikker her i Sykkylven, bruker de ikke oss for å være greie. De sjekker pris og kvalitet grundig i et internasjonalt. Så gjør logistikken at vi har et konkurransefortrinn opp mot Ekornes, selvsagt, sier Velle.

Byttet baner til AGV

Pla-Mek har en lang rekke støpemaskiner i fabrikklokalet i ulike størrelser. De produserer da også produkter i mange ulike former, fasonger og størrelser. De ferdige produktene blir satt i kasser av roboter. For de minste produktene kan maskinen jobbe hele natten uten at kassen blir full. Ved maskinene som lager større produkter, blir kassene fulle og må byttes ut for at produksjonen skal fortsette.

Dette er tradisjonelt blitt løst med pallebaner, men for et års tid siden byttet Pla-Mek til en AGV-løsning fra Toyota Material Handling.

- Da Pla-Mek startet var det stort sett veldig små produkter. Nå har vi mange litt større produkter, og det skapte problemer for pallebanene, sier Velle.

Om pallebanene skulle ta unna kasser for et helt ubemannet nattskift ville det fylt store deler av gulvet på fabrikken. Det var det rett og slett ikke plass til.

- Vi så da at det var nødvendig med en annen form for automatisk håndtering. Den AGV-en vi har nå er vi blitt helt avhengig av, og den er integrert på alle store maskiner. Vi har noen maskiner der vi ikke bruker AGV, men på andre må vi ha den, sier Velle.

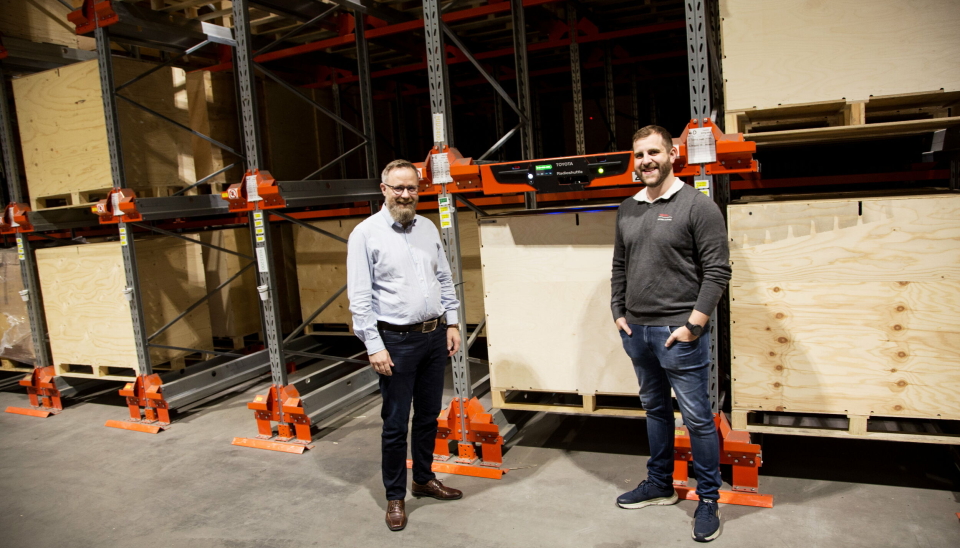

Løsningen er helt nødvendig for at produksjonen skal kunne gå natten gjennom uten stans. Når en kasse er fylt opp, kommer AGV-en og frakter den ut på lageret. Der har Toyota Material Handling også nylig levert et stort nytt reolsystem med Radioshuttle.

Bedre plassutnyttelse

Fordelen til Radioshuttle er at man kan utnytte lagerarealet langt bedre enn med konvensjonelle reoler, gjennom dypstablingsreoler og kan benyttes i lager med både fifo-, filo- og plukk-håndtering. Hos Pla-Mek er det i hovedsak filo som gjelder. Produktene har ingen utfordringer med tanke på holdbarhet, og produktene hentes i så store volumer og så jevnlig at reolene tømmes i dybden uansett.

Reolene, skytlene og AGV-en er selvsagt en stor investering for et firma som Pla-Mek, men det er rimeligere enn alternativet.

- Bygningsmasse er dyrt, og selv om reolene og AGV-ene er kostbare, er de rimeligere enn nye bygninger, sier Velle.

Han er positivt overrasket over hvor godt AGV-en fungerer i et miljø der fabrikkarbeidere oppholder seg, og andre trucker også operere. Den frigjør også arbeidskraft til mer verdifulle oppgaver.

- Da vi så hvor godt den fungerte oppdaget vi jo at det er helt tullete at et menneske skal flytte en trekasse fra A til B. Nå kan ansatte heller drive med reell verdiskapning, sier Velle.

AGV-en uten «skyld»

Han forteller at de ikke har hatt noen uhell eller uønskede hendelser med AGV-en.

- Annet enn da vi valgte å kjøre på den med en annen truck og ødela en sensor. Men det var menneskelig svikt, flirer han.

Det er som nevnt Ekornes som er Pla-Meks klart største kunde, og står for over halvparten av produksjonen ved fabrikken. Produktene legges i spesialtilpassede trekasser, laget av Ekornes, og hentes av biler som går i skytteltrafikk mellom Pla-Mek og Ekornes-fabrikken fem kilometer unna på den andre siden av Sykkylvenfjorden.

Mellom alle møbeldeler i produksjonslokalene til Pla-Mek finner vi også mange ulike plastprodukter. Alt fra håndtaket på Bjørklunds ostehøvler, via bolter til sikring av undersjøiske tunneler til geværkolber. Plastproduktene kan lages i både myke varianter og noen som er harde og solide som stål.

Innsatsfaktoren i produksjonen er store mengder av plastgranulat, i mange ulike kvaliteter og farger. Rundt 40 prosent av granulatet Pla-Mek bruker, kommer fra resirkulert plast. Blant annet lages det granulat fra gamle trålposer og trosser fra fiskerinæringen.