Enda smartere og grønnere for Asko

HANEKLEIVA: Midt i prosjekteringen av Askos nye lager i Sande, dukket nye og mer energieffektive skytler opp. Da hev både Asko og leverandøren SSI Schäfer seg rundt.

Merk at denne artikkelen er over ett år gammel, og kan inneholde utdatert informasjon.

– Asko så for seg bare to mulige løsninger på et framtidig kapasitetsproblem: enten utvide den eksisterende bygningen eller flytte. Vi ville rett og slett ikke klare å holde tritt med den forventede veksten der vi var. Vi ville heller ikke bare bygge et større manuelt lager siden vi ser at automatisering er en investering i framtiden, sier administrerende direktør i Asko Oslofjord, Knut-Andreas Kran.

Dermed ble det bestemt å etablere et nytt lager ved Hanekleiva i Sande sør for Drammen. I planleggingen var Asko opptatt av sine grønne kjerneverdier.

– For det først vil vi være et klimanøytralt og bærekraftig selskap. Vi har også som mål at lastebilene våre skal bruke 100 prosent fornybar energi og drivstoff innen 2026. Sist, men ikke the minst vil vi redusere energiforbruket vårt med 20 prosent, hovedsakelig på lagrene våre, sier Kran.

Leverandør-krav

Det nye anlegget blir på rundt 27.700 m² og vil bli sertifisert etter Breeam NOR-standarden, som er et miljøklassifiseringssystem for bygg. Asko stiller strenge krav til sine underleverandører når det gjelder miljøinnsats og bærekraft.

– Det er viktig for oss at leverandører følger regelverket. Vi er nødt til å vite at de har de samme bærekraftsmålene som vi har. Først spør vi om de har et bærekraftsorientert program. Hvis svaret er ja, kan vi snakke nærmere sammen, sier Kran.

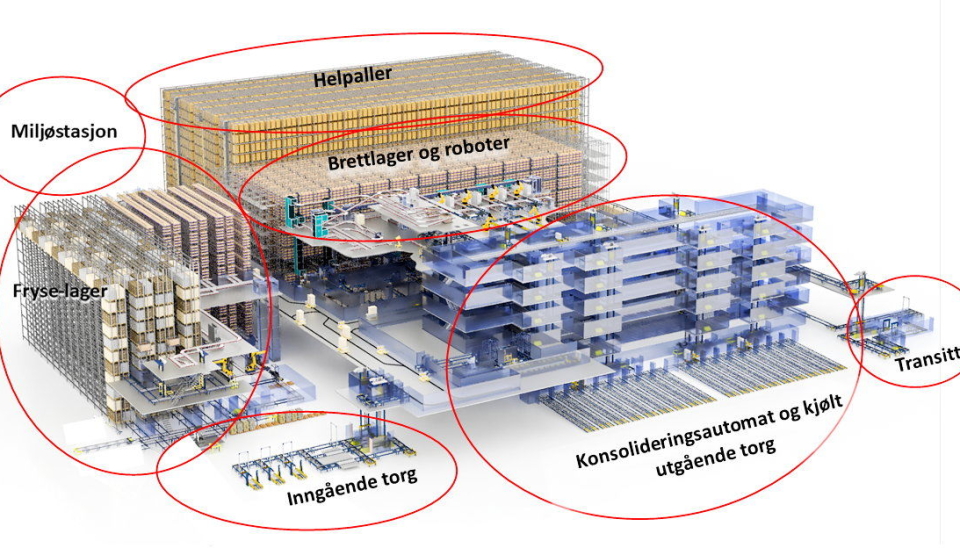

Det nåløyet slapp SSI Schäfer gjennom, og det tyske automasjonsselskapet ble i 2017 valgt til å levere lagersystemene. Det nye logistikksenteret er konstruert for å håndtere den svært dynamiske lagringen og plukkingen av dagligvarer fra tørr- og frossenmatsegmentene. For å klare dette bygger SSI Schäfer to høytlagre (HBW) og to dynamiske skyttellagre basert på systemet 3D-MATRIX Solution®®. Robotteknologi er også tatt i bruk for å støtte automatisert materialflyt.

Nye skytler

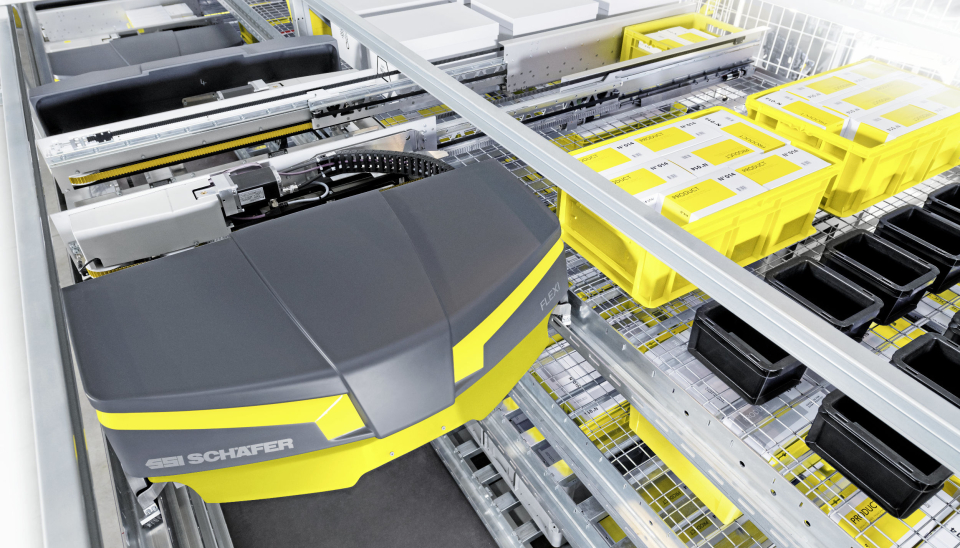

Fryseområdet omfatter et høytlager med to midtganger og SSI Exyz-lagerkraner. HBW i fryseområdet er spesialutviklet for dobbeltdyp lagring ved -28 °C ved 3696 lagringsplasser. Med fokus på bærekraft, ny teknologiutvikling og økt kundekrav besluttet SSI Schäfer å bytte ut opprinnelig valgte SSI Miniload-kraner med 84 SSI Flexi-skytler i fryseområdet siden de passet bedre til rollen. Etter manuell depalletering er SSI Flexi-skytler ansvarlige for lagring og gjenfinning av beholdere fra hyller.

Flexi-skytlene for fryselager kom på markedet etter at prosjektet ble startet. En av fordelene er lavt energiforbruk. Den innovative energiforsyningen til skyttelen bruker superkondensatorer for å sikre høyest mulig energieffektivitet. Dette systemet er forventet å fungere bedre for Askos behov og vil gi en svært bærekraftig løsning for frossenproduktsonen. Det ble derfor raskt tilbudt til Asko, som raskt sa ja til endringen.

- Da vi inngikk kontrakten hadde SSI Schäfer kun en løsning med miniload-kraner for fryselager operasjon. De har underveis ferdigstilt de såkalte «flexi shutlene» til frysetemperatur og denne løsningen gir oss en større utnyttelsesgrad og kapasitet i brettlageret sammenlignet med miniload-kranene, forteller Kran til MT.

Omgivelsesområdet omfatter et høytlager med åtte SSI Exyz-lagerkraner og et SSI Navette-system med 90.000 lagringsplasser og 64 multi-level-skytler for små lastbærere og 80 løftere sikrer at prosesser er så effektive som mulig. Depalleteringen som kreves for å lagre varene i skyttellageret, vil være helautomatisert og bli utført av to roboter. Utformingen av skyttellagre – både i fryse- og omgivelsesområdet – er basert på 3D-MATRIX Solution®®, som muliggjør lagring, bufring og sekvensering i ett system. Dette gjør at esker som tidligere ble satt på midlertidig lager, overlates til palleteringsrobotene i en nøyaktig sekvens.

Med antallet forskjellige funksjonsområder på stedet knytter en lang rekke pall- og beholdertransportørsystemer dem til hverandre og til transportbufferen på 6 nivåer. Materialflyten mellom områdene og lager- og ordrestyring koordineres av WAMAS®®, logistikkprogramvaren fra SSI Schäfer. Takket være WAMAS®® kan kapasitetsutnyttelsen spores og optimaliseres når som helst, opplyser produsenten.

Produksjonsstart til høsten

Planen er at Asko Oslofjord AS skal ha første leveranse til dagligvarekundene innen Kiwi, Meny, Spar, Joker, Bunnpris og Nærbutikken fra høsten 2021.

- Vi starter opptrapping med Asko Drammen AS i andre halvår 2021, Asko Øst Dagligvare første halvår 2022. Deretter vil vi avhjelpe Asko Norge AS og Asko Vestfold og Telemark AS, sier Kran.

- Hvordan vil oppstarten av det nye anlegget påvirke og forbedre Askos vareflyt?

- Etableringen av Asko Oslofjord AS gir Asko en større kapasitet på tørrvarer og frysevarer og vil muliggjøre videre vekst for Asko og NorgesGruppen på det sentrale Østlandet. Dagens struktur med sentrallagrene på Vestby består som i dag. Asko Øst AS vil etter dette, fortsette med leveranser til serveringskunder til store deler av Østlandet som før, forteller Kran.