Gigantlageret som øker plukkeffektiviteten med 300 prosent

MER TIL OVERS: Inntil 8000 SKU, 800 leverandører fra over 50 land, kampanje mer enn en gang i uken og fem lagre å holde styr på. Det er ingen spøk å jobbe med logistikk i Europris. Men nå skjer det saker og ting i lavpriskjeden.

Merk at denne artikkelen er over ett år gammel, og kan inneholde utdatert informasjon.

60.000 m². Det er størrelsen på Europris’ nye logistikksenter et steinkast fra E6 i Moss. Lageret er utvilsomt et av Norges største, og muligens dét største som er blitt oppført som én enhet. Uansett er nybygget, som erstatter dagens fem lagre i Fredrikstad-området, et kinderegg for bredsortimentskjeden:

• Samlet lagerlokale reduseres med 13 %.

• Kapasiteten økes med 34 %.

• Plukk-effektiviteten går opp 300 %.

– Det er ingen hemmelighet at vi har vært ineffektive. Nå blir det en helt annen verden, og målet er å bli «best retail practice» i Norden, sier Jan Eilef Tomasi Engen, direktør sentrallager i Europris.

I mai åpner første del av det nye kjempelageret.

Lean-program

Fra en brakke ved siden av byggeplassen jobber han og logistikkdirektør Pål Chr. Andersen sammen med kollegaene Egil Brekstad (teknisk), Eivind Pettersen (inngående), Espen Andresen (utgående), Audun Drageset (logistikksystemer) og Tor Elverhøi (controller) og diverse leverandører om utviklingen av det høyteknologiske lageret. Logistikkavdelingen i Europris har kjørt en omfattende lean-prosess, og de to lederne er mildt sagt «hands on».

– Alle detaljer er viktig når vi skal realisere potensialet i det nye logistikksenteret, sier Andersen.

Tomasi Engen supplerer:

– Vi, som alle andre, er avhengig av presisjon fra alle i verdikjeden. Lean-programmet skal hjelpe oss med kontinuerlige forbedringer, sørge for god flyteffektivitet og en enda bedre involvering av de ansatte.

Går det som planlagt, vil Europris få redusert logistikkostnadene med mellom 40 og 70 millioner kroner, basert på 2017.

Foruten selve installasjonen i Moss, jobber også de to lederne med å oppdra sine 800 leverandører til å levere varer i et format som passer inn i den nye strukturen. Det er litt av en jobb, med tanke på at Europris selger alt fra snøfresere og markiser til tannpasta og Sørlandschips. I tillegg kommer alle kampanjene.

– Europris er en kampanjemaskin! Ca. 57 ganger i året gjennomfører vi en kampanje, og det er like krevende som det er moro, sier Andersen.

Høytlager

Det er Swisslog og Lager & Industrisystemer (LIS) som er hovedleverandører til Europris

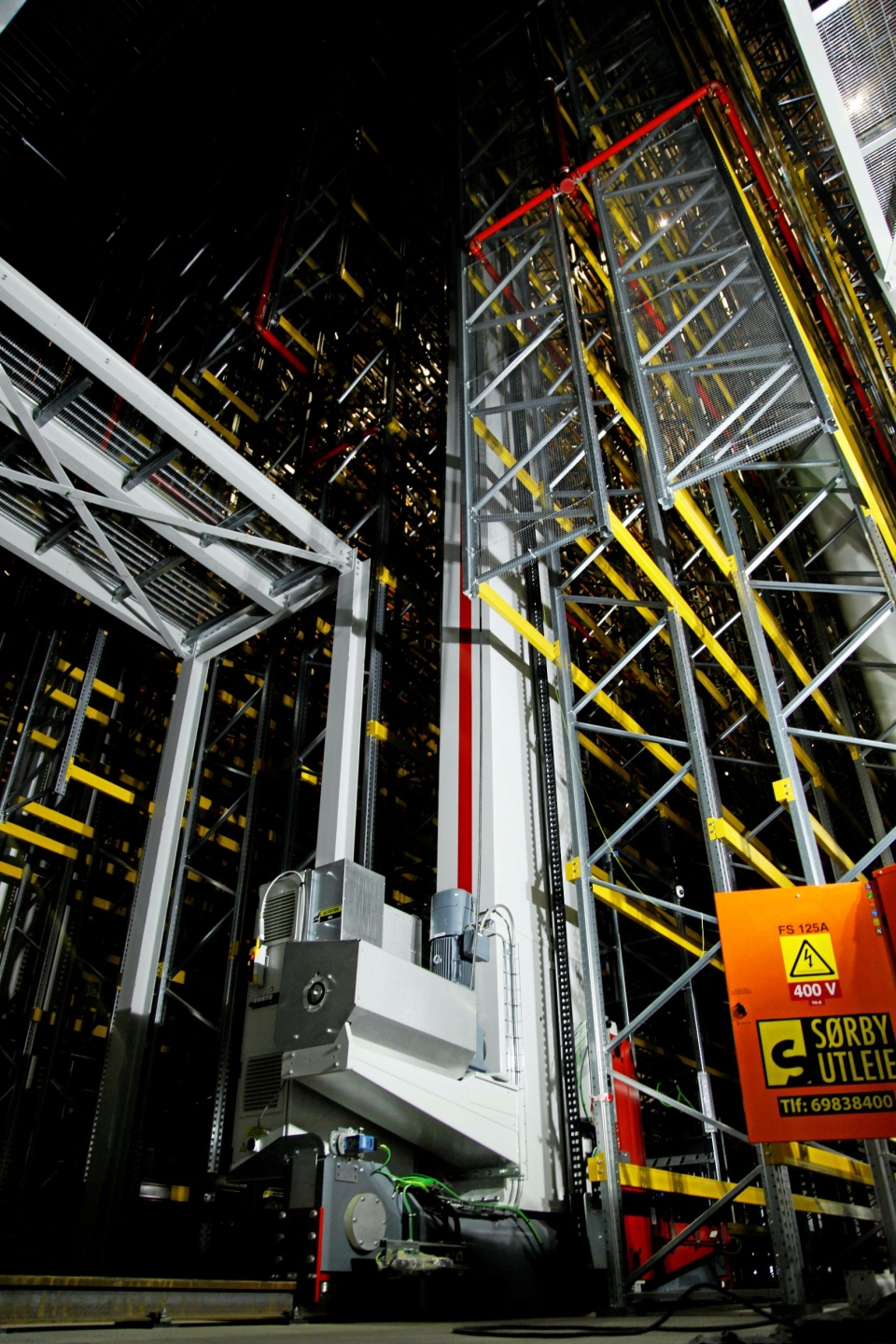

Swisslogs leveranse omfatter et høylager (HBW) på 10.000 m² med 65.000 pallplasser, 11 Vectura stablingskraner på 32 meter, en plukkfasade, et skyttelsystem for pall, banesystem og Swisslogs eget WMS, SynQ.

Vegg-i-vegg kommer et lavlager med en flate på 47.000 m², inkludert mesanin for e-handel, truckverksted, ladestasjoner og kontorer. I begynnelsen av 2019 begynner LIS å innrede denne delen av logistikksenteret med tradisjonelle reoler og plukkautomater.

Det vil være om lag 40.000 palleplasser i lavlageret.

Conveyorbane

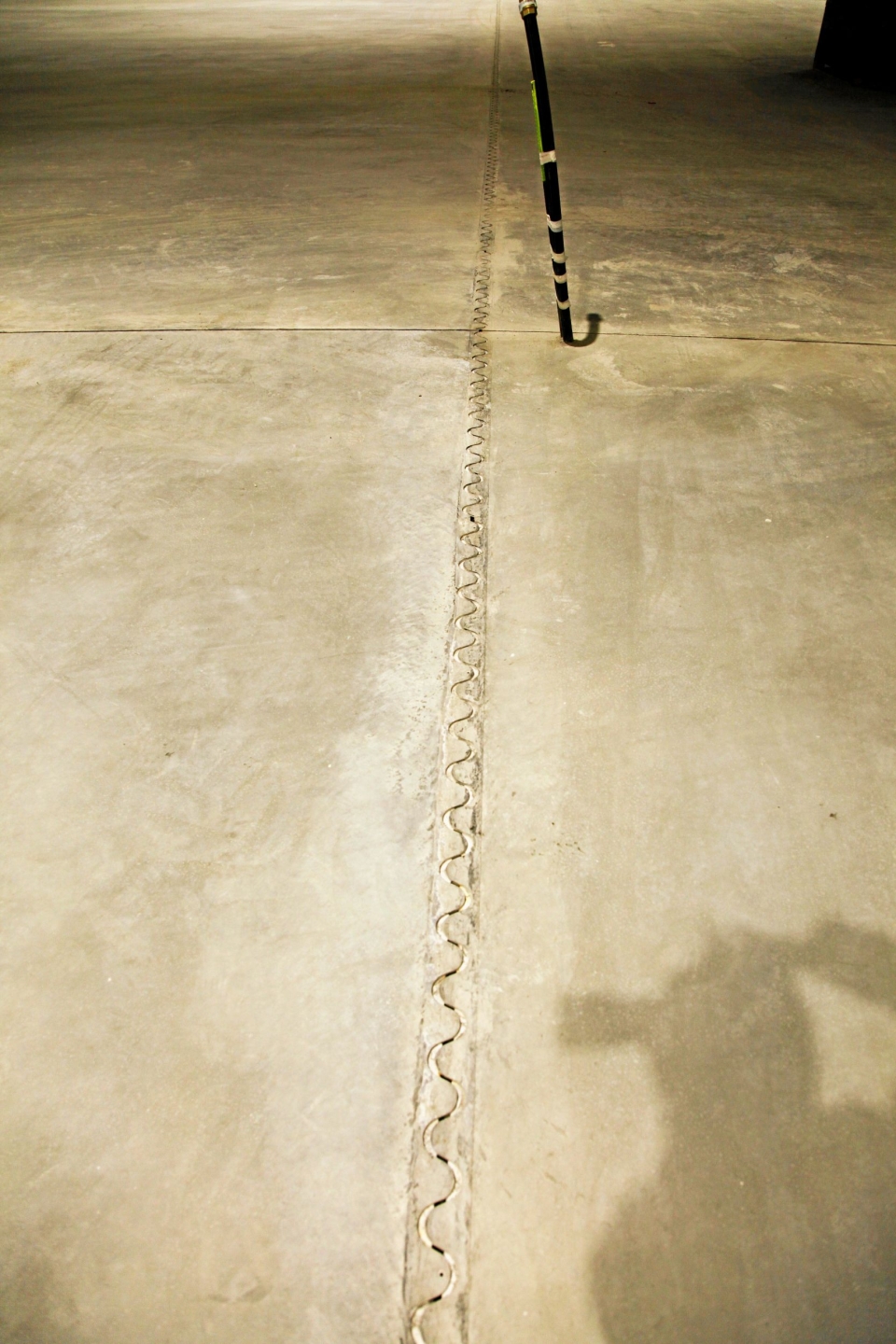

Europris har også designet en conveyorbane som frakter paller fra HBW til lavlageret. Denne anlegges under himlingen gjennom 250 meter i logistikksenteret.

– Banen går gjennom tre haller og ned i 2X2 vertikalheiser med low lifter-funksjon. Low lifterne ved heisen er valgt slik at vi kan benytte sniler til opphenting av pall i stedet for reachtrucker. Dette vil redusere truckkjøringen kraftig, og selvfølgelig innebære en god kostnadsbesparelse, sier Tomasi Engen.

– Vi har også designet en pickface løsning for de mest hurtige varene vi har. Dette er stort sett kampanjevarer, og denne plukkstasjonen vil få påfyll automatisk fra HBW.

Shuttle på anbud

Allerede før anlegget er ferdig, er Tomasi Engen og Andersen i gang med det de kaller fase 2 i prosjektet: Ytterligere automatisering.

– Vi kjørte et prosjekt hvor vi identifiserte en «white spot» i operasjonen, et område med ikke tilfredsstillende håndtering. Dette dreier seg om ca. 70 % av SKU-ene våre, og vi har sett på flere ASRS-løsninger, både miniload, Autostore og shuttle, forteller Tomasi Engen.

Logistikerne hos Europris falt ned på sistnevnte, og da andre generasjons shuttle.

– De nye systemene åpner for forskjellig lokasjonsstørrelse, og de kan fores med både pappesker, brett og kasser. Meget smidig, sier Tomasi Engen.

Hvem som blir leverandør av shuttle-system er i skrivende stund ikke klart. Sikkert er det at Europris har ambisjoner om å drifte alle systemer med egne ansatte.

Vurderer AGV-er

I fase 2-planleggingen har Europris også vurdert AGV-er og konkludert med at det er «interessant».

Fra oppstart blir det imidlertid bemannede trucker, fra Linde, som skal gå i to-skifts-ordninger uten batteribytte.

Europris har som kjent gjort forsøk med litium-batterier, men har bestemt seg for å kjøre på bly i de kommende truckene.

30 km nærmere

Flyttingen til Moss innebærer at logistikkoperasjonen til Europris kommer 30 kilometer nærmere praktisk talt alle butikker i kjeden. Med nesten 300 butikker i landet, sier det seg selv at drivstoffregningen til Europris blir kraftig redusert.

Europris kommer også nærmere «havna». Moss havn har nemlig anlagt en tørrhavn en containerlengde fra logistikksenteret.

– Lokaliseringen muliggjør en svært effektiv håndtering av selskapets containertrafikk, og den er stor. Vi er kanskje Norges største containerimportør, sier Andersen.

Europris får ca. halvparten av godset sjøveien. Totalt antall TEUs inn til lager i 2018 er 8093. 79 % av disse er 40 fot.

Åpner i to faser

Det nye superlageret vil ha kostet Europris ca. 250 millioner kroner når alt er ferdig våren 2020. Kjeden har en 15 års avtale med byggeier Fabritius.

Lageret har sin første åpning mai 2019. Da vil alle sesong -og kampanjevarer flytte inn sammen med litt under halvparten av medarbeidere. Den første delen som skal tas i bruk, er lavlageret. Juni 2020 åpner høylageret.

Basert på dagens tall og metoder, vil ca. 250 mennesker jobbe i det nye anlegget. De vil håndtere mellom 1500 og 1700 paller daglig.

– Ambisjonen er at butikken ikke skal merke noe underveis, sier Andersen og Tomasi Engen.