Milliardutbygging på Kalbakken

OSLO: Lagerutvidelse og implementering av automatiserte lagerløsninger skal gi Tine Meieriet Øst på Kalbakken store besparelser når det nye anlegget står klart våren 2012.

Merk at denne artikkelen er over ett år gammel, og kan inneholde utdatert informasjon.

Bakgrunnen for utbyggingen er at kapasiteten er sprengt, og at det forventes en ytterligere vekst i volum frem mot 2020. Med en kostnadsramme på drøyt 1,2 milliarder kroner er prosjektet en av de tyngste i TINE noensinne.

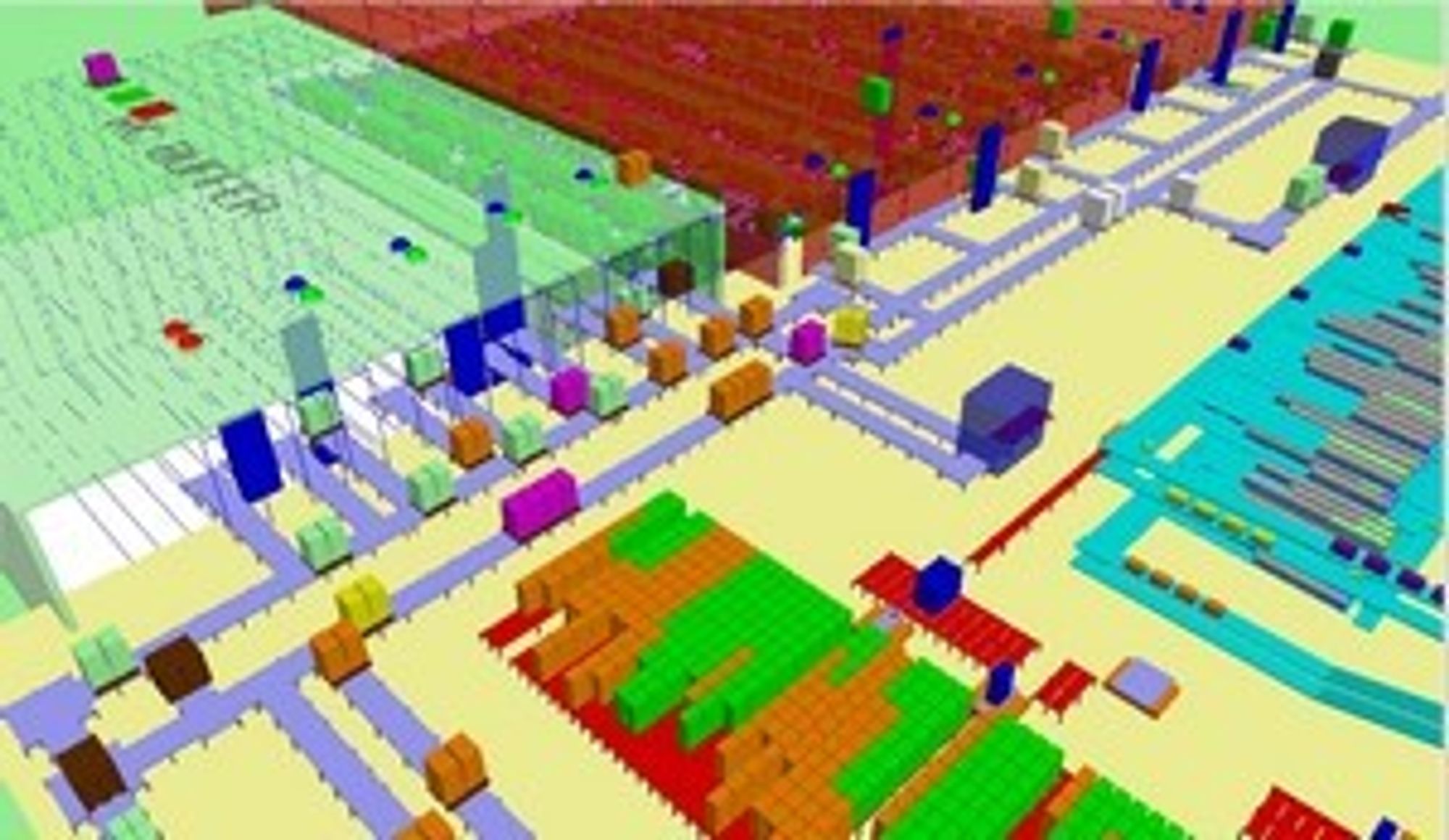

Investeringen inkluderer utvidelse av anlegget fra dagens 6500 m2 til 19.500 m2, samt implementering av automatiserte distribusjonsløsninger fra Swisslog.

Skal huse fem anlegg

Anlegget på Kalbakken så dagens lys i 1975 og ble utvidet med 1100 m2 i 1990. Helt siden 1990-tallet har imidlertid TINE gått svanger med planer om å utvide ytterligere. Prosessen skjøt fart i 2006 da det ble besluttet å flytte produksjonen fra fire andre anlegg til Kalbakken.

Prognoser viser at distribusjonsvolumet vil øke fra 222 millioner liter i 2007 til ca. 276 millioner liter i 2020.

- Sammenligner man med produksjonen på 1970-tallet, ser man at vår virksomhet har blitt mye mer plasskrevende. Selv om kilovolumet ikke har økt, har varesortimentet blitt mye større. Det stiller nye krav, og vi har opplevd en kraftig økning i ordrelinjer, sier logistikksjef Ole Erik Hulleberg.

Tett samarbeid

Den sveitsiske lager- og distribusjonsspesialisten Swisslog har levert tjenester til TINE helt siden midten av 80-tallet, og ble et naturlig valg av samarbeidspartner i prosjektet.

I forbindelse med konseptstudie (2006) og detaljstudier (2007-2009) var partene innom mange ulike løsninger, også flytting av hele produksjonsanlegget.

- Men vi fant at beliggenheten her på Kalbakken er helt unik. Dessuten er produksjonsinstallasjoner som det er kostbart å flytte allerede på plass. En utvidelse sto til slutt som eneste reelle alternativ, sier Hulleberg.

35 år i Swisslog

I disse dager er byggearbeidene i full gang. Etter 35 år i Swisslog har senior system designer Egil Torgersen skreddersydd mange anlegg opp gjennom årene. Han medgir at han har hatt gode arbeidsforhold i prosjektet.

- Noen ganger får man beskjeden: Her er bygget, hva kan du få til her inne? I dette tilfellet har huset heldigvis blitt et skall rundt funksjonen. Vi har dermed fått til et anlegg som både er effektivt og fleksibelt, sier han.

- Flere alternative løsninger ble vurdert, men det store vendepunktet kom da vi besluttet å gå for et høylager med rullecontainere, istedenfor å fortsette med dagens løsning med skråbaner. På denne måten friga vi store arealer, noe som sørget for større lagerkapasitet og økt fleksibilitet, sier Torgersen.

Rullecontainere

I kjelleren samler man innsatsvarene, som kan være alt fra råvarer til produksjonen, til emballasje og tomme rullecontainere. Innsatsvarene ledes så direkte opp til riktig sted uten å måtte kjøres gjennom hele produksjonen.

Det er spesialkonstruerte rullecontainere som benyttes som lastbærere hos TINE. Av ni ulike typer er det kun tre som går i automasjonsløsningen. Melk fra tapperiet vil plasseres i rullecontainere som deretter blir løftet fire og fire på en plastpall med oppsamlingstank. Pallene føres så automatisk til mesanin for lagring. Man får dermed frigjort arealer på gulvnivå til trucker og plukkere.

- I 2020 regner vi med å ha et truckbehov på 80-90 plukktrucker pr. skift, noe som har medført at vi har utarbeidet en detaljert trafikkplan for truckkjøringen på lageret, sier Hulleberg.

11 Swisslog-kraner

I TINEs nye lager er det plass til 10.750 paller og 10.400 rullecontainere i høylager (18,5 meter). Lagringsmetode som er valgt er dypstabling med kran. Swisslog vil installere 11 kraner i anlegget, som vil hente ut paller fra høylageret og løfte av rullecontainere. Shuttlevogner sørger for å bringe varene rundt til riktig plukkstasjoner. Swisslogs egenutviklede warehouse management system (WM-system) sørger for å ta varene frem til riktig plukkstasjon, basert på rullecontainerens unike strekkode.

Som tidligere vil plukkerne benytte seg av såkalt ”pick-by-voice”, stemmestyrt plukk for god plukkeffektivitet og eliminering av feilplukk. Men mens plukkerne til nå har vært vant til å plukke til én og én ordre, vil de i fremtiden plukke til flere ordre samtidig.

Swisslog har sørget for at det blir 400 lokasjoner for automatisk varepåfylling av høyfrekvente varer. I tillegg til automatisk varepåfylling, er Swisslog-kranene utstyrt med tompallmagasin slik at de automatisk fjerner tomme rullecontainere på plukkplassene.

Lavfrekvente varer vil fremdeles plukkes manuelt.

De første årene vil TINE kjøpe vedlikeholdstjenester fra Swisslog. En egen Operations Manager fra Swisslog er allerede på plass og vil lede et serviceteam på 10-12 personer.

HMS-effekt

Logistikksjef Hulleberg, som også er prosjektleder for utvidelsen, påpeker at TINE også høster HMS-effekter av utvidelsen.

- Når det er trangbodd øker risikoen for ulykker. Vi ser derfor store HMS-gevinster ved denne utvidelsen. Om ikke vi hadde gjort de grepene vi nå gjør med utvidelse og automatisering, kunne vi gjort en ”erstatnings”-investering på 400 millioner kroner bare for å henge med. Men investeringen ville sannsynligvis ikke hatt noen innvirkning på effektiviteten og HMS-situasjonen ved anlegget ville ikke blitt noe bedre. Det ville vært like trangt og med like stor risiko for uhell. I tillegg ville de ansatte måtte fortsette å foreta repeterende, tunge og manuelle operasjoner, sier han.

Dessuten vil ansatte i administrasjonen som siden år 2000 har levd en brakketilværelse, endelig komme inn i en ny kontorfløy.

Fjerne flaskehalser

TINE satte seg en rekke mål med det omfattende prosjektet. I bunn ligger det at prosjektet skal være lønnsomt og bidra til TINEs målsetting om en omsetning på over 20 milliarder kroner i 2020 og med 10% resultat før skatt på bunnlinjen.

Viktige bidrag er å øke logistikkeffektiviteten. Ambisjonen er å redusere kostnad pr. detaljistpakning (Dpak) med 30% innen 2020 og få en betydelig reduksjon i varenes liggetid på lageret. Eksempelvis jobber TINE for å få ned liggetiden på juice fra fem til to døgn.

Det forutsettes også at linjeeffektiviteten vil bedres og at flaskehalser fjernes. Mens dagens OEE-tall (Overall Equipment Effectiveness) ligger mellom 30% og 40%, er målet at tallet økes til minst 70% etter at produksjons- og lagerprosesser endres.

Redusert transportbehov

I tilegg til at behovet for interntransport reduseres på anlegget gjennom automatisering og mer rasjonell utnyttelse av arealene, vil man også redusere behovet for eksterntransport. I dag har TINE Meieriet Øst i Oslo en del samproduksjon med TINEs meieri i Mysen. Daglig plukkes det meieriprodukter til 7-8 vogntog som går fra Mysen til Oslo.